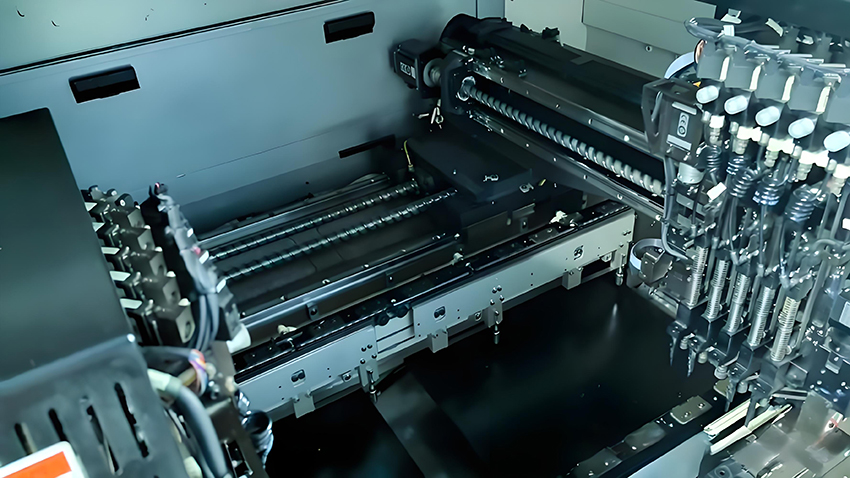

说起韩华贴片机(Hanwha,也就是以前的三星贴片机),在很多SMT产线上都是“中流砥柱”。机器稳定、精度高、速度也不错,用得人多了,自然也就会遇到各种大大小小的“贴片烦恼”。今天我们就来聊聊,在实际生产过程中,那些常见的小问题到底是怎么来的,又该怎么应对,才能让贴片线更顺、更稳、不出岔子。

一、吸嘴吸不到料或者吸歪了,是怎么回事?

这个问题太常见了。你明明料带是好的、位置也没动,结果机器一吸就吸空,或者吸偏了,贴装也跟着歪。

常见原因:

吸嘴脏了或者堵了

别小看这个小东西,吸力再强,嘴堵了也白搭。粉尘、胶水、静电吸附都可能造成堵塞。

坐标偏移或者视觉识别有误

有时候贴片程序搞得太赶,MARK点没识别准,吸的位置偏了一点,就会吸不到或者吸不正。

料带张力或位置不稳

尤其是用到小电容、小电阻的时候,带子没卡牢或者卡料了,吸嘴再准也没用。

应对办法:

吸嘴每天下班前清一次,别偷懒。

启动前跑一遍MARK点识别,确认定位没偏。

换料时把料带拉紧点、卡好点,检查一下有没有浮料或破料。

二、贴片位置偏了,或者角度不对

这也是贴片中很烦的一个问题,尤其是BGA或者QFN那种IC,一旦贴歪一点,焊完后就返修,麻烦得很。

常见原因:

视觉系统识别有误

比如灯光不对,元件反光严重,系统就容易判断失误。

贴装高度设错了

有的元件实际高度和你设定的高度差距大,贴上去就“悬空”了,或者压扁了。

PCB板变形或翘曲

一些批次的板子,边角会有轻微翘起,视觉识别的时候就会出错。

应对办法:

检查视觉灯光设置,遇到反光元件就调低亮度或者换灯。

调整贴装Z轴高度,设置成实测值±0.05mm为宜。

对变形的PCB板先检查平整度,严重的就不要上机,直接拣出来。

三、飞片、甩料、贴不上

“飞片”这个词,SMT里太有名了。就是你明明看到吸住了,但贴下去那一瞬间,啪!一飞冲天了……

常见原因:

静电问题

特别是干燥天气,静电放电不及时,轻元件直接吸到飞起来。

吸力过大或者负压不稳

吸力设置太猛,小元件一下被吸“倒立”了,贴不下去。

贴片速度太快

有些元件不适合“快贴”,机器来不及处理就出状况。

应对办法:

车间湿度控制在40%~60%,可以加装加湿器。

每种元件设定合适吸力,小料就别设那么大负压。

对特别娇贵的元件,程序里可以单独降低贴装速度。

四、料带断带、卡带问题频发

你是不是也有过,一上班就盯着那几个“爱断带”的送料器?贴着贴着卡住了,严重还可能伤到机器。

常见原因:

送料器磨损或弹簧老化

老送料器齿轮松了,弹簧弹不动,推带卡顿。

料带破损或厚薄不一

有些元件供货不稳定,带子不是标准料带,容易被卡住。

操作不当,安装不到位

一着急,把带子装歪了、没压好,也能导致断带。

应对办法:

定期检查送料器状态,超过使用寿命的就换掉。

进料前先检查料带质量,发现非标的及时退货或标记。

每次装带都认真一点,卡位确认“咔哒”一声才算到位。

五、频繁报警、误报问题

机器老报警,不是“料空”,就是“视觉错误”,一上午时间都花在“处理报警”上。

常见原因:

系统参数设定太敏感

有时候误差设得太小,只要稍有偏差就报警。

元件数据库没更新

用了新元件但没更新识别图像或坐标,系统认不出来。

操作系统或软件版本老旧

跑着跑着程序卡住也是有可能的。

应对办法:

适当调整误差容忍值,比如X/Y轴偏差容许±0.1mm以内。

每次上新料前,先跑一遍数据库匹配,识别参数更新到位。

软件升级要跟进,必要时请韩华技术工程师协助远程优化。

问题不可怕,方法找对了就不难搞

贴片过程中出现问题,是很正常的。关键是你能不能发现问题的根源,能不能在第一时间反应并解决。韩华的贴片机稳定性其实很不错,很多“问题”说到底是人为操作、维护不到位导致的。

维护、点检、操作规范,三者缺一不可。

只要养成好的操作习惯、按规程走流程,再加上对常见问题有预判和应对方法,贴片线的效率和稳定性都能上一个台阶。