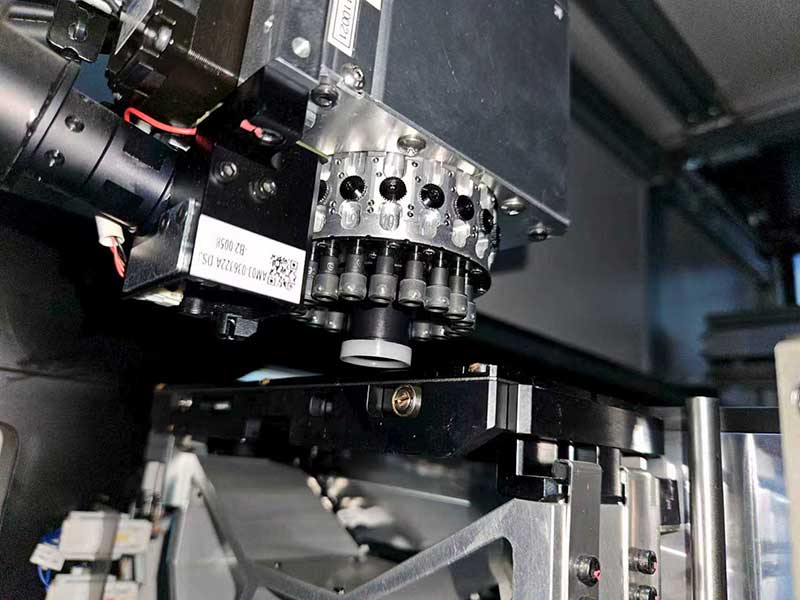

高密度PCB跑板,SM411FN贴片机性能再好,也容易被一些小细节“绊倒”。贴装精度、焊盘间距、元件大小,每一环节都可能影响最终良率。下面按照常见问题和解决方案的方式,把高密度PCB贴装前必须注意的细节整理出来。

为什么吸嘴会影响贴装精度?

高密度PCB上很多小元件,比如0201、01005,一点点吸嘴灰尘或磨损就可能导致偏位。吸嘴如果吸力不稳或者孔径不合适,小元件很容易飞件或贴偏。

解决办法:

定期清洁吸嘴,确保没有灰尘、油污。

检查吸嘴磨损,尤其是微小元件专用吸嘴。

常用吸嘴保持备用,及时更换,避免贴装中断。

为什么料带和元件摆放很关键?

料带松弛、卷曲,或者导向轮没调好,每次取料都会偏一点。高密度板上小元件贴错几毫米,焊盘就对不上。

解决办法:

保证料带整齐平稳。

调整导向轮和送料器,使每次取料都垂直精准。

贴装前对少量元件做试跑,确保取料准确。

高密度PCB贴装速度和压力怎么调?

机器再快也不能盲目追求速度。小元件贴得太快容易飞件,压力过大可能翻转或破损。

解决办法:

根据元件大小和板厚微调吸取速度、贴装速度、下压力。

新板运行前先做试板,调出最佳参数。

高密度板上可适当降低速度,提高稳定性。

视觉识别系统为什么会出错?

高密度板上的微小焊盘、反光元件或者金属填充,很容易让摄像头识别失败。对位错误直接导致贴偏。

解决办法:

调整光源亮度和拍照角度。

必要时优化视觉算法参数。

确保每颗小元件都能被摄像头正确识别和对位。

焊膏印刷对贴装有什么影响?

焊膏厚度不均或印刷过厚,会让元件贴不上或者倾斜,严重时还会短路。

解决办法:

印刷后用AOI检查焊膏厚度和面积。

确保每个焊盘的焊膏均匀、合适。

对小元件印刷精度要求更高,必要时微调模板。

为什么贴装顺序很重要?

先贴大元件还是先贴小元件,会影响贴装精度和效率。大元件挡住视野或者造成热应力,小元件容易贴偏。

解决办法:

一般先贴小元件,再贴大元件。

注意关键区域元件的顺序,避免互相干扰。

PCB固定和夹具有什么要注意的?

高密度板对平整度要求很高,一点翘曲都会影响贴装。

解决办法:

夹具要保证板子完全平整。

多层板或柔性板可加支撑,避免贴装中板子晃动。

环境因素会影响贴装吗?

高湿度容易让焊膏受潮,温度过低元件贴不服帖,都会降低贴装良率。

解决办法:

保持机房温湿度在合理范围。

对焊膏和元件存储环境也要控制好湿度和温度。

数据记录为什么不能忽略?

高密度PCB元件多、型号杂。如果参数、贴装顺序、吸嘴记录不清,返工和维修就很难定位问题。

解决办法:

每次跑板都记录贴装速度、压力、吸嘴类型、视觉参数等。

做好数据追踪,方便后期优化和排查问题。

高密度PCB贴装不是靠速度就能解决的,细节才是关键。吸嘴清洁、料带整齐、贴装参数、视觉识别、焊膏印刷、吸嘴选择、贴装顺序、夹具固定、环境控制、数据管理,这十个方面提前规划好,贴装效率和良率自然提高。

多做试跑、微调参数、记录数据,经验积累越多,对机器理解越深,贴装过程就越顺畅。SM411FN贴片机只要把这些细节做好,高密度PCB跑板就不再是难题。