韩华 SM 系列贴片机在现代 SMT 生产中应用广泛,其高精度、高速贴装和多品种适配能力让很多厂房依赖它。编程是这类设备发挥性能的核心环节,掌握编程方法不仅能提高生产效率,还能减少错误和返工。了解如何优化编程流程,是每个操作员和生产管理人员必须掌握的技能。

理解 SM 系列编程逻辑

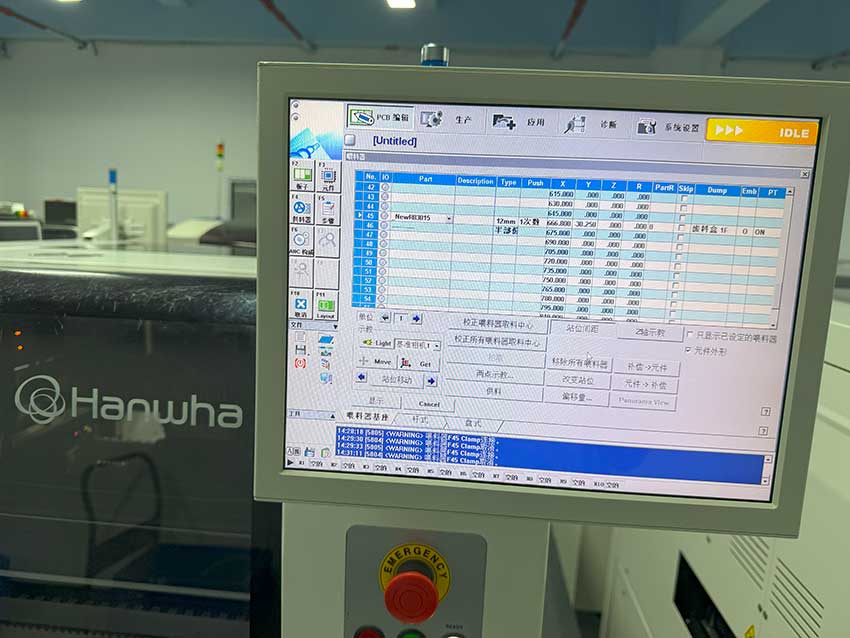

SM 系列贴片机的编程逻辑基于PCB 布局、元件类型、贴装顺序和贴装头运动轨迹。在编程时,核心目标就是让贴片机“知道”每颗元件应该放在哪个位置、使用哪个吸嘴、以什么顺序贴装,并在飞行过程中保持精准落点。

编程步骤一般包括:

导入 PCB 文件:常用格式如 CAD、Gerber 或 ODB++ 文件。

元件库匹配:确保 PCB 元件与贴片机上的料带或吸嘴对应。

贴装顺序规划:根据元件大小、密度和 PCB 布局优化贴装顺序。

程序验证:通过模拟或试贴检查轨迹和落点是否准确。

掌握这些基本步骤,能够保证 SM 系列贴片机在实际生产中运行平稳、高效。

元件库与吸嘴配置

在编程过程中,元件库管理是关键。韩华贴片机支持自建元件库,每个元件对应吸嘴尺寸、贴装角度和吸取参数。设置合理的元件库有几个好处:

减少贴装错误:元件识别和吸取参数精准对应,降低掉件或偏位风险。

提升换线效率:批量更新元件库后,切换不同 PCB 时无需重新设置。

优化贴装速度:正确匹配吸嘴和元件大小,贴装动作更顺畅。

在实际生产中,操作员可以根据 PCB 的密度和元件类型,对吸嘴进行合理分配,使贴装效率达到最佳状态。

贴装顺序优化技巧

贴装顺序直接影响贴装速度和精度。常见优化方法包括:

优先贴装精密元件:微型元件或对偏位敏感的 IC 优先贴装,减少累积误差。

分区域贴装:将 PCB 划分为几个区域,分区内完成贴装后再切换区域,减少贴装头移动距离。

相似元件集中贴装:同类元件连续贴装,减少吸嘴切换次数,提高速度。

通过这些策略,韩华 SM 系列贴片机能够在高密度 PCB 或复杂布局中保持高效率和高精度。

程序模拟与飞行识别结合

在编程完成后,程序模拟是必不可少的步骤。通过模拟可以提前发现贴装路径、头部运动和元件落点的问题,避免实际生产中出现错误。韩华 SM 系列贴片机的飞行识别技术在模拟和实际生产中都有帮助:

动态纠偏:飞行识别可以在贴装过程中实时调整位置偏差。

验证程序合理性:模拟配合飞行识别可以检查高密度 PCB 的贴装效果。

提高产线稳定性:减少返工和停机,提高生产连续性。

结合飞行识别和程序模拟,操作员能更快确认程序的可行性,确保每块 PCB 都贴装准确。

多品种混合生产应用

现代电子厂常常需要多品种、小批量生产。韩华贴片机在编程上也提供了灵活方案:

快速换线:不同 PCB 之间程序切换快速,减少停机时间。

程序管理方便:通过操作界面可快速选择和调整不同 PCB 程序。

自动元件识别:飞行识别和视觉系统可适应不同元件类型,减少重复操作。

在这种环境下,合理编程不仅保证贴装精度,也大大提升生产效率。

常见问题与优化方法

在实际使用中,编程过程中可能遇到一些问题:

元件掉件或偏位:通常是吸嘴选择或元件库参数设置不当,需要调整吸嘴或校准参数。

程序运行慢:可能是贴装顺序不合理或贴装头运动轨迹冗余,可以通过分区域和集中同类元件优化。

模拟与实际不符:需检查 PCB 文件导入是否准确,元件库参数是否与实际料带匹配。

解决这些问题的关键是熟悉韩华贴片机的编程逻辑,并结合实际生产场景进行优化。

韩华 SM 系列贴片机的编程核心在于精准匹配 PCB 布局、元件库和贴装顺序,同时结合飞行识别和模拟验证,实现高精度、高效率生产。通过合理管理元件库、优化贴装顺序和充分利用飞行识别技术,操作员可以大幅提高生产效率,降低返工率,并确保多品种混合生产顺利进行。对于追求高产能和高质量的 SMT 厂房来说,掌握 SM 系列贴片机的编程方法是必不可少的技能。