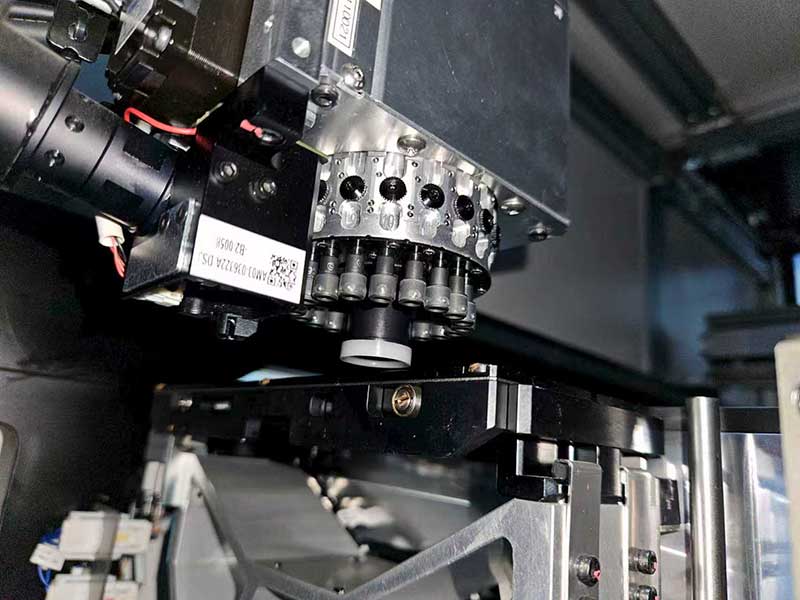

在贴片现场,吸嘴选错这个问题比你想象的更常见,而且影响真的挺大。有时候一台 SM411FN 跑得慢、不良率高,根本原因就是吸嘴没选对。很多新手一看,只要能吸住料就行,但实际上,每种器件的吸嘴选择都会影响取料成功率、贴装精度,甚至影响整条产线的节拍。

一、小器件口径不对,偏差直接上AOI

像 0402、0603 这种小阻容器件,如果吸嘴口径偏大,看似能吸住,但实际贴装时中心受力不均,贴上去就可能稍微倾斜。AOI上就会看到偏角分布很散,有的甚至会立碑。虽然机器还能继续贴,但良率就慢慢掉了。

相反,如果口径偏小,真空面积不足,吸附不稳定,器件在取料过程中容易掉落,SM411FN高速拾取优势被浪费,还要二次取料,节拍瞬间被拉长,效率直接受影响。

二、吸嘴长度没选好,也会影响稳定性

SM411FN 的Z轴精度很高,但吸嘴长度如果和器件高度不匹配,贴装就容易出问题。低矮器件用长吸嘴,贴的时候压力不均;高器件用短吸嘴,可能根本贴不上去。长期运行下来,这类问题不仅让良率下降,还可能造成焊点不一致,尤其是QFN、BGA底部焊锡分布容易不均。

三、磨损的吸嘴比新吸嘴差太多

别小看吸嘴的磨损,长时间跑下来中心孔偏移、边缘毛刺增多,真空密封性下降。SM411FN虽然可以做校正补偿,但磨损超过一定程度,贴装中心就会漂移。现场统计显示,磨损吸嘴会导致取料失败率上升1%~3%,细小器件立碑率翻倍,这些看起来数字小,但累积在一天几千块板上,影响可不小。

四、混合型号的吸嘴策略也很重要

如果一条线跑多型号 PCB,吸嘴选择更复杂。常用策略是:

同一类型器件用同一吸嘴连续贴完

不同封装尽量集中,不随意交叉

这样可以减少换吸嘴次数,Z轴升降和路径调节次数少,节拍自然稳定。很多操作员不注意,每次换型号都重新换吸嘴,导致首板就慢半拍,产能一下掉下来。

五、实际数据对比

在现场做过统计:

吸嘴选对 + 定期更换磨损吸嘴 → 取料成功率 99.5%+,偏角小于3°

吸嘴选错或磨损严重 → 取料失败率 2%~3%,偏角分布散,细小器件立碑率翻倍

你看数字不大,但对一天几千块板来说,差别非常明显。尤其是小件密集板,产线节拍下降几秒/板,日产量就少几十板甚至上百板。

六、经验总结

每种封装都有固定吸嘴型号和长度

磨损吸嘴按使用次数或时间预防性更换

小件器件优先用匹配精度高的吸嘴

多型号生产时,吸嘴连续贴完原则优先

定期检查真空参数和高度补偿

在 SM411FN 上做好吸嘴管理,不只是减少报警和掉件,更能保证良率和稳定节拍,让产线跑得顺,操作员心里也踏实。